Tecnica di misurazione

Precisi, continui e in tempo reale.

Siamo trasparenti, rileviamo opportunità

e voi risparmiate risorse.

Fondamentalmente, del risparmio energetico nell'aria compressa si può sintetizzare quanto segue:

ogni imprenditore si è sicuramente già informato sui costi di ogni fonte di energia, ad esempio sui prezzi della corrente e del gas. Ma con l’aria compressa è tutta un’altra storia: nonostante le imprese manufatturiere difficilmente possano farne a meno, raramente sanno cosa spendono per la produzione di aria compressa . La stessa cosa vale per i valori di riferimento dei costi per m³ di aria compressa generata.

L’esperienza ci ha dimostrato che vi sono dei potenziali di risparmio enormi nella produzione dell’aria compressa. Al fine di identificarlo abbiamo bisogno di effettuare misurazioni nel relativo impianto di produzione.

Quanto si può risparmiare?

È possibile effettuare una valutazione indicativa di una stazione dell'aria compressa, con un risparmio energetico annuale garantito, solamente se i dati sono conosciuti. A tal proposito è necessario analizzare con precisione il comportamento dell'azienda per quanto riguarda la generazione di aria compressa e il consumo nell’arco di una settimana rappresentativa. Nello specifico, le misurazioni possibili sono, le seguenti:

Misurazione delle prestazioni per rilevare i seguenti fattori:

• Profilo del consumo di aria compressa

• Consumo delle perdite d'aria

• Consumo energetico sotto carico e a vuoto

• Durata di funzionamento del compressore

• Ore sotto carico

• Ore a vuoto

• Numero di avvii del motore e di cicli

• Efficienza di generazione dell'aria compressa, potenza specifica

• Sicurezza di approvvigionamento

• Simulazione

• Risparmi

Misurazione dell'andamento della pressione per il rilevamento dei seguenti fattori:

• Profilo dell'andamento della pressione della rete

• Livello della pressione

• Differenza di pressione

• Pressione differenziale durante il trattamento

Misurazione del volume di aria compressa

Per la misurazione del flusso dell'aria compressa all'interno dei tubi disponiamo di appositi sensori di consumo ad inserzione. L'elettronica di valutazione rileva tutti i valori di misurazione in maniera digitale. In questo modo si ottiene un'elevata precisione, anche in caso di elevate differenze tra valore massimo e minimo, fino a 1:1000. Se ad esempio un cliente desidera sapere di quanta aria compressa necessita un determinato settore, è possibile utilizzare un contatore fisso o mobile.

Misurazione della pressione, della temperatura e del punto di rugiada

La misurazione della pressione fa parte delle misurazioni standard. La pressione è uno degli indizi principali del comportamento degli impianti d'aria compressa. Anche la misurazione in corrispondenza dei diversi punti dell'impianto è molto importante, in quanto in questo modo si può osservare il comportamento della pressione di rete a seconda della portata. La misurazione della temperatura della sala compressori oppure dell'aria compressa è consigliata nel dimensionamento dei componenti di trattamento raffreddati ad aria, in quanto le loro prestazioni sono inversamente proporzionali alla temperatura. Se la temperatura ambiente passa da 20° C a 30° C, ad esempio, l'essiccatore a refrigerazione perde fino al 30% della sua capacità di raffreddamento. Il risultato derivante dalla perdita di questa capacità di raffreddamento diventa evidente in corrispondenza del punto di rugiada. Per punto di rugiada in pressione si intende la temperatura alla quale si può raffreddare l'aria compressa senza formazione di condensa. Il punto di rugiada in pressione dipende dalla pressione finale di compressione. Se la pressione diminuisce, diminuisce anche il punto di rugiada in pressione.

Ecco un esempio: aria aspirata con umidità relativa del 70% ed una temperatura di aspirazione di 35°C, compressa alla pressione finale di 8 bar ha un punto di rugiada di circa 73°C. Ciò significa che il processo di condensazione, e quindi la liquefazione del vapore contenuto nell'aria compressa, inizia ad una temperatura minore di 73°C.

Misurazione delle vibrazioni

Con la misurazione delle vibrazioni sui gruppi compressori è possibile risalire alle condizioni dei cuscinetti. Ciò consente di intraprendere misure preventive volte ad evitare fermi macchina.

Tutti i valori di misurazione raccolti vengono presentati e consegnati al cliente sulla base di una presentazione esaustiva.

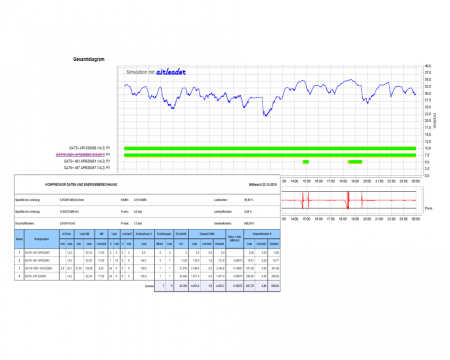

Tutti i dati acquisiti con la misurazione possono essere utilizzati in progetti di simulazione. Le simulazioni servono a migliorare l'impianto d'aria compressa dal punto di vista tecnico ed energetico.

La misurazione può essere effettuata nuovamente con nuovi compressori. In questo modo le eventuali potenzialità di risparmio dell'impianto diventano subito evidenti. E’ inoltre possibile valutare le differenze tra la situazione teorica e quella effettiva. I serbatoi a pressione possono essere aggiunti liberamente, modificando la banda di pressione e i cicli operativi dei compressori. Il migliore compressore in assoluto non esiste, esistono però compressori adatti e inadatti a determinati impianti. Con la simulazione è possibile misurare l'impianto con i macchinari più diversi, anche di diversi produttori.

L’obiettivo delle simulazioni è trovare la migliore configurazione dell'impianto per poter generare l'aria compressa con la minore energia possibile.

Sulla base dei risultati ottenuti dalle misurazioni suddividiamo le possibili ottimizzazioni in singoli punti, da cui deriviamo informazioni sulle dimensioni dell’investimento e i risparmi previsti. Insomma, creiamo un percorso di ottimizzazione, partendo dallo stato attuale per raggiungere un’efficienza incrementata dell’impianto di aria compressa.

Quanto si può risparmiare? Rivolgetevi al nostro ufficio tecnico. I nostri esperti possono contare su un’esperienza pluriennale per la valutazione del vostro impianto e nella realizzazione di progetti di ottimizzazione.