Audit aria compressa

Analisi di efficienza indipendente del vostro sistema di aria compressa.

Scopriamo perché e dove il vostro sistema ha un potenziale di risparmio.

Per un audit complessivo dell’aria compressa ci avvaliamo di diverse tecniche di misurazione. Queste tecniche sono progettate per ottenere risparmi nel consumo di energia e di altre risorse, poiché i compressori d’aria spesso non riescono a raggiungere la loro efficienza massima.

Vi sono alcuni parametri che possono essere misurati:

Misurazione delle prestazioni

• Profilo del consumo di aria compressa

• Consumo delle perdite d'aria

• Consumo energetico sotto carico e a vuoto

• Durata di funzionamento del compressore

• Ore sotto carico

• Ore a vuoto

• Numero di avviamenti del motore e di cicli

• Efficienza di generazione dell'aria compressa, potenza specifica

• Sicurezza di approvvigionamento

• Simulazione

• Risparmi

Misurazione dell'andamento della pressione

• Profilo dell'andamento della pressione della rete

• Livello della pressione

• Differenza di pressione

• Pressione differenziale durante il trattamento

Misurazione del volume di aria compressa

Per la misurazione del flusso dell'aria compressa all'interno dei tubi disponiamo di appositi sensori di consumo ad inserzione. L'elettronica di valutazione rileva tutti i valori di misurazione in maniera digitale. In questo modo si ottiene un'elevata precisione anche in caso di elevate differenze, tra valore massimo e minimo, fino a 1:1000. Se ad esempio un cliente desidera sapere di quanta aria compressa necessita un determinato settore, è possibile utilizzare un contatore fisso o mobile.

Misura della pressione nominale o della pressione di rete

Il monitoraggio della pressione nei condotti di sistemi di aria compressa e gas è un fattore fondamentale nella riduzione dei consumi di energia. Nel corso degli anni abbiamo constatato che solo pochi tipi di macchinari hanno realmente bisogno di più di 6 bar di pressione. Una riduzione della pressione nominale riduce sia il consumo di energia, che le perdite. Inoltre, aumenta anche la durata di vita del compressore. La diminuzione della pressione nominale di circa 1 bar può comportare un risparmio di energia pari al 6-8 %.

Misurazione della pressione differenziale

Minori sono le perdite di pressione attraverso il trattamento dell’aria compressa (filtro essiccatore), minore deve essere la pressione nominale. Se il calo di pressione durante il trattamento ammonta a più di 0,3-0,5 bar raccomandiamo di sostituire i filtri. I nostri sensori di pressione (differenziali) sono ideali per il monitoraggio di questi valori indicativi, agevolando anche l’implementazione di eventuali potenziali di risparmio.

Misurazione della temperatura

La misurazione della temperatura nella sala compressori o dell’aria compressa è fondamentale nella progettate dei componenti per il trattamento raffreddati ad aria, poiché la loro potenza è inversamente proporzionale alla temperatura. Un essiccatore a refrigerazione, ad esempio, perde il 30 % della sua capacità di raffreddamento se la temperatura ambiente sale da 20°C a 30°C.

Misurazione del punto di rugiada

L’aria compressa è un vettore di energia affidabile e duttile quindi indispensabile per i moderni processi di produzione.

A seconda dell’applicazione, l’aria compressa deve soddisfare diversi requisiti. Il mantenimento di una certa umidità o punto di rugiada è il prerequisito di base per ogni processo e garantisce un funzionamento impeccabile del sistema.

Per la misurazione dell’umidità e del punto di rugiada nell’aria compressa e nei gas esistono formule specifiche.

Informazioni sul punto di rugiada ad una data pressione(°C)

Con punto di rugiada in pressione si intende la temperatura alla quale l'aria compressa può essere raffreddata senza condensare. Il punto di rugiada in pressione dipende dalla pressione di compressione finale, dall'umidità e dalla temperatura dell’ambiente circostante. Minore la pressione, minore sarà anche il punto di rugiada in pressione.

Misurazione delle vibrazioni

Ogni sistema, quando è operativo, produce vibrazioni, a causa per esempio dello squilibrio, del disallineamento o di risonanze, cosicché queste vibrazioni superano rapidamente il livello ammissibile. L'aumento dell'ampiezza delle vibrazioni ha un effetto negativo sulle condizioni della macchina, che si ripercuote sulla sua longevità.

La conseguenza: guasti inaspettati e ridotta disponibilità delle macchine.

Grazie a sensori registriamo, visualizziamo e documentiamo continuamente vibrazioni e carichi d’urto.

Il monitoraggio permanente delle vibrazioni nei gruppi di compressore consente di rivelare le condizioni dei cuscinetti e di prevenire eventuali danni.

Potenza/energia specifica dell'aria compressa

La potenza necessaria specifica è composta dal rapporto tra la potenza elettrica necessaria e il flusso volumetrico. Essa indica la quantità di potenza in kW richiesta per generare per esempio 1 m³/min di aria compressa. La potenza necessaria specifica può essere utilizzata per paragonare diversi compressori, ma solo se la potenza necessaria elettrica e il flusso volumetrico sono stati rivelati secondo le stesse condizioni.

Misurazione dell'olio residuo

Il sensore dell'olio residuo OILControl misura il livello di olio residuo sotto forma di vapore presente nell'aria compressa. Mediante campionatura si rileva la portata parziale dell'aria compressa, convogliandola verso il sensore. Con la misurazione continua si individuano immediatamente eventuali superamenti del valore limite, consentendo così di attuare opportune misure di adeguamento.

Potenza termica recuperata

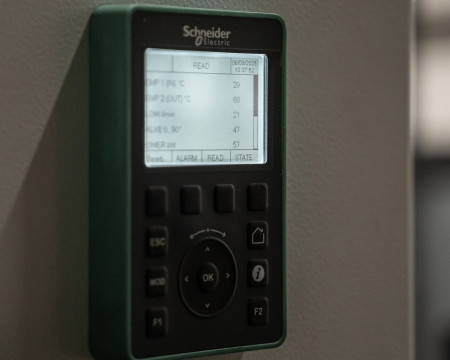

Attraverso una valvola di energia installata registriamo diversi dati come le temperature di entrata e di uscita dell'acqua, le temperature di entrata e di uscita dell'olio dal compressore e l'energia termica effettiva o totale recuperata.